Hiện nay có rất nhiều loại đá xây dựng với những mục đích sử dụng khác nhau như: đá mi sàng, đá mi bụi, đá 0x5, đá 1x2, đá 2x4, đá 4x6 …Tuy nhiên để có được những loại đá được phân loại rõ ràng như vậy thì đó là cả một quá trình khai thác, chế biến sàng lọc qua nhiều công đoạn và quy trình nghiêm ngặt. Vậy, trong thực tế quy trình khai thác và sản xuất đá xây dựng được thực hiện như thế nào ? Hãy cùng tìm hiểu ngay sau đây:

1. QUY TRÌNH KHAI THÁC ĐÁ XÂY DỰNG:

Bước 1: Chuẩn bị.

- Để bắt đầu quá trình cần xác định vị trí khai thác. Việc xác định này phụ thuộc hoàn toàn và các kĩ sư có tay nghề chuyên môn trong lĩnh vực.

- Bước tiếp theo là việc chuẩn bị nguồn lực để bắt đầu bắt tay vào công việc bao gồm thiết bị máy móc, nhân sự, phương tiện…

- Khi các công tác chuẩn bị đã hoàn thành , chủ thầu phải cho xây dựng hệ thống cơ sở vật chất tạm thời ( trạm điện, lán trại, xây dựng hệ thống các tuyến đường giao thông, mặt bằng, bãi chứa, kho thuốc nổ,…) nhằm phục vụ trong suốt quá trình khai thác và sản xuất đá xây dựng.

Bước 2: Khoan nổ mìn sản xuất đá xây dựng.

- - Đá nguyên khai ở núi được khoan, nhồi thuốc nổ có tính toán thiết kế bãi mìn, để lượng nổ vừa đủ, hiệu quả cao nhất, đá ra đều không nát hoặc có cả tảng. Do đó nếu trong quá trình nổ các khối đá có kích thước quá lớn phải tiếp tục tiến hành nổ phá để đá đạt kích thước vừa đủ.

- - Công đoạn này khá nguy hiểm, đòi hỏi người thợ thi công phải có trình độ chuyên môn, trang bị đầy đủ bảo hộ lao động và hết sức cẩn thận trong mọi trường hợp.

Bước 3 : Nghiền và tiến hành phân loại đá.

Đá sau khi được nổ mìn, sẽ được máy xúc xúc lên xe tải, những viên lớn sẽ được máy xúc lắp đầu búa thủy lực để làm nhỏ ra cho vừa với hàm nghiền, vận chuyển đưa vào giai đoạn nghiền sàng.

Bước 4: Phân phối thành phẩm.

Sau khi đã cho ra thành phẩm cuối cùng là các mẻ đá theo tiêu chuẩn sản xuất nhất định của từng loại trong xây dựng, người ta cho vận chuyển từng xe tải lớn về công trường thi công hoặc vận chuyển trực tiếp về kho bãi bảo quản và phân phối sang các tỉnh thành khác trên cả nước.

Tất cả các loại đá xây dựng đều được khai thác, sản xuất từ tự nhiên hoặc khai thác từ các mỏ đá thiên nhiên. Nhờ nguồn tài nguyên phong phú và đa dạng mà Việt Nam là một trong những nước sở hữu nhiều mỏ đá xây dựng, nguồn tài nguyên phong phú và đa dạng.

2. QUY TRÌNH SẢN XUẤT ĐÁ 1×2, ĐÁ 2×4, ĐÁ 4×6, MI SÀNG, MI BỤI...

Sau quá trình khai thác, đá thô được tiếp tục trải qua quá trình sản xuất để ra các mẫu và loại đá xây dựng hiện nay. Quy trình sản xuất đá như sau:

Thông thường một quy trình sản xuất đá sẽ qua 2 hoặc 3 giai đoạn nghiền:

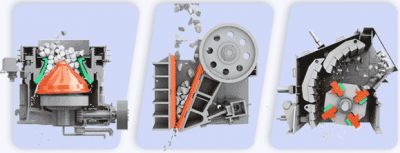

* Giai đoạn 1: Nghiền thô.

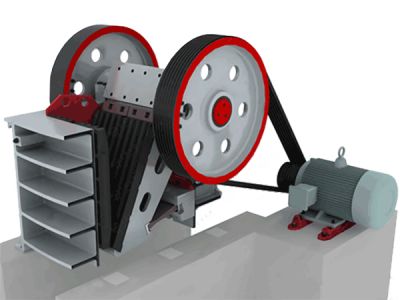

Máy nghiền hàm thường được dùng chính ở giai đoạn này, máy nghiền này có thể ăn được đá lớn, hệ số nghiền lớn, ít hao mòn, ít tốn năng lượng.

Tại đây Đá hộc đã được đập và sàng phân loại ra nhiều kích cỡ khác nhau. Đá 4×6 là sản phẩm của quy trình nghiền và sàng lọc ở giai đoạn này.

* Giai đoạn 2: Nghiền mịn.

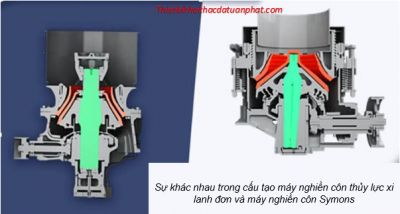

Thường là máy nghiền côn với nghiền đá cứng, máy nghiền phản kích hoặc máy nghiền búa với đá mềm.

Quá trình xay nghiền và sàng lọc giúp ta thu được các loại đá khác nhau, bằng cách điều chỉnh dây chuyền máy nghiền và hệ thống lưới sàng phù hợp.

Đá 2×4, đá 1×2, đá 1×1, đá 0×5, mi sàng, mi bụi được lấy ra từ một hệ thống sàng lọc có kết cấu chặt chẽ về kích thước sản phẩm.

* Giai đoạn 3 : Chỉnh hình cho đá hoặc làm cát.

Đá sau khi qua giai đoạn này thường có kích thước khá đồng đều nhau, có khả năng kết dính với xi măng tốt, chịu lực nén tốt hoặc xử lý phụ phẩm mi bụi, mi sàng…thành cát nhân tạo. Thường dùng máy VSI làm cát và chỉnh hình sản phẩm để có các sản phẩm đầu ra có được chất lượng và hình dạng hạt cao cấp nhất.

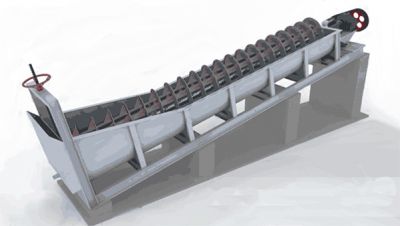

Đá sau khi được sàng tách bằng hệ thống máy sàng rung nhiều tầng và phân loại thành những viên đá có kích thước theo tiêu chuẩn từng loại thì được cầu băng tải đưa tới bãi thành phẩm.

3. MỘT DÂY CHUYỀN MÁY NGHIỀN ĐÁ 1×2, ĐÁ 2×4 BAO GỒM NHỮNG GÌ?

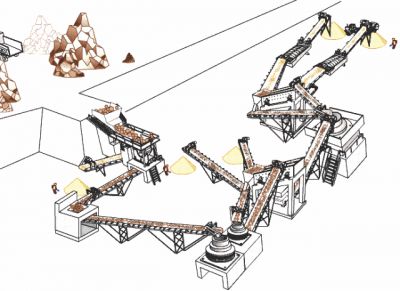

Với các mỏ với công suất khai thác rất lớn và việc khai thác đá thông thương bao gồm sẽ có: 1 phễu, 1 máy cấp liệu rung, 1 máy nghiền hàm, máy nghiền côn hoặc máy nghiền phản kích tùy vào chất liệu đá cứng, mềm hay giòn mà chọn máy nghiền và công suất phù hợp, 1 hệ thống máy sàng rung và 1 hệ thống cầu băng tải. Tuy nhiên vào từng trường hợp cụ thể số lượng các máy chính có thể tăng lên phụ thuộc vào tình hình thực tế cụ thể.

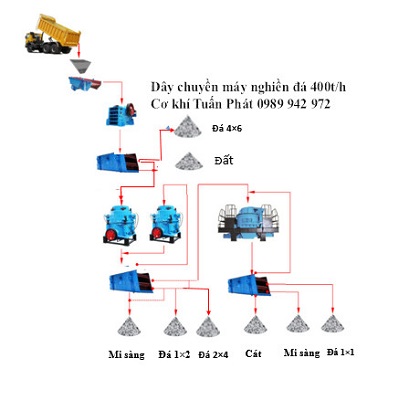

Lấy mô hình dây chuyền máy nghiền sàng đá 400 tấn/ giờ sau làm ví dụ cụ thể:

Vật liệu đá không bị vỡ đi qua silo, và được Cấp liệu rung đưa đến Máy nghiền hàm một cách đồng đều và liên tục bằng hệ thống cầu băng tải để "nghiền giai đoạn một " (còn gọi là "nghiền thô"), Sau khi nghiền thô vật liệu đá được đưa đến máy sàng rung để sàng lọc, phân loại lần thứ nhất để loại bỏ đất và ở đây ta thu được đá 4x6. Đá thô chưa đạt yêu cầu được cầu băng tải đưa đến Máy nghiền côn (máy nghiền hình nón) thực hiện "nghiền giai đoạn hai " (hay còn gọi là "nghiền mịn"). Nguyên liệu sau khi được nghiền mịn bằng máy nghiền côn đá được đưa đến máy sàng rung phân loại để sàng lọc lần thứ hai. Ở đây được sàng lọc và phân loại bằng sàng rung nhiều tầng, thành các loại đá có quy cách khác nhau giai đoạn này chúng ta sẽ nhận được các loại mi bụi, đá mi sàng 5 – 10 mm, đá 1x2 kích thước 10-25 mm, đá 2x4 kích thước 25-40 mm. Những viên đá đạt yêu cầu công nghệ được băng tải đưa đến đống thành phẩm, những viên đá không đạt chất lượng một phần được băng tải đưa trở lại máy nghiền côn một lần nữa để nghiền lại, một phần được đưa qua máy vò đá để cho ra các loại đá khác như cát nhân tạo 0-5 mm, đá mi sàng 5 – 10 mm, đá 1x1 kích thước 10-19 mm.

Tùy vào nhu cầu khách hàng muốn lấy kích thước đá loại nào: đá mi sàng, đá mi bụi, đá 0x5, đá 1x2, đá 2x4, đá 4x6..mà đặt kích thước lỗ lưới sàng cũng như lựa chọn máy nghiền, dây chuyền nghiền phù hợp.

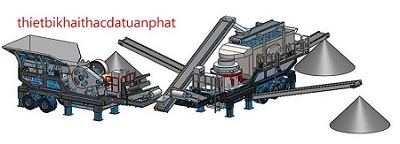

Đây là quy trình làm việc cơ bản của dây chuyền sản xuất đá xây dựng. Trong số đó, Công ty TNHH TMDV Cơ Khí Tuấn Phát hỗ trợ trang bị thiết bị thiết bị khử bụi phụ trợ cho chuỗi dây chuyền sản xuất đá này nhằm đảm bảo khách hàng đáp ứng các yêu cầu về bảo vệ môi trường của chính quyền địa phương.

Công ty TNHH Cơ Khí Tuấn Phát chuyên nhận đóng mới, gia công dây chuyền máy nghiền sàng đá, máy nghiền than, máy nghiền cát nhân tạo….và cung cấp các vật tư liên quan trong nghành khai thác mỏ như: máy nghiền côn, máy nghiền hàm, con lăn, băng tải, lưới sàng, bạc đạn, cần khoan, mũi khoan đá, nhông, sên, xích, tải…

Là doanh nghiệp lâu năm trong lĩnh vực, với đội ngủ lao động nhiều năm kinh nghiệm trong nghề, đảm bảo giá thành phải chăng, chế độ bảo dưỡng định kỳ hàng năm, vận hành lắp đặt tại mỏ...Cam kết uy tín, dài hạn!!

Liên hệ với Tuấn Phát để được tư vấn và phục vụ!!

Xem thêm:

> Thành phần dây chuyền máy nghiền đá xây dựng 400 tấn/ giờ.

> So Sánh máy nghiền hàm và máy nghiền côn.

> Những lưu ý cơ bản khi chọn mua dây chuyền máy nghiền sàng đá.

> Tính chất các loại đá xây dựng và một số máy nghiền đá phổ biến hiện nay.

Trang chủ: TẠI ĐÂY